精實生產(Lean Production)是指透過系統將過程中每一步驟的浪費去除之。經由一連串的整合活動,使用最少原物料、在製品和成品存貨,達到高產量且滿足顧客需求的產品,其核心價值就是不浪費、無等待。

最早期的生產作業,產品從頭到尾由同一個人負責製作,即手工藝生產(Craft Production)方式,由技術熟練的同一個人,透過簡單的工具或設備製造出客製化產品第一次世界大戰後,生產方式由手工藝生產演變為大量生產(Mass Production)方式,即由專業人員設計出標準化產品,然後將多數人集合在一起進行分工作業,讓不太熟練的工人在接受教育訓練後,透過操作機器或單一重複動作來製造標準化產品,以量取勝的生產方式,少樣大量,優點:產量大,缺點:有生產良率、品質、存貨等風險。然而在第二次世界大戰後,當日本企業在美國市場闖出一片天,甚至於打敗美國本土的產品後,美國學者和專家尋找日本企業成功之道,鑽研豐田靈魂人物豐田英二、大野耐一等所倡導及推行的豐田式生產系統,最後以日本豐田生產體系為主軸,開發精實(Lean)的理論與作法。因此精實的概念源自豐田式生產系統TPS(Toyota Production System)。豐田式生產系統的特色為(1)現地現物(2)自働化(3)即時生產(4)看板制度。

精實生產的理論自1990年由J. P. Womack、D. T. Jones & D. Roos學者所撰寫的《The Machine that Changed the World》(改變世界的機器) 問世後,再結合在1996年由James P. Womack, Daniel T. Jones學者所撰寫的《Lean Thinking》(精實思維)中所提出五大原則後,精實思維在全世界各產業開枝散葉。從汽車業到製造業,再延伸到服務業(銀行、醫療、政府機關等)等不同產業的各種層面的應用。

《Lean Thinking》(精實思維)作者對精實的定義:

“It provides a way to do more with less-less human effort, less equipment, less time and less space-while coming closer and closer to providing customers with exactly what they want.”

「提供一種更有效益的做事方式,能夠以較少的人力、較少的設備、較少的時間和較少的空間,提供顧客真正需要的東西。」

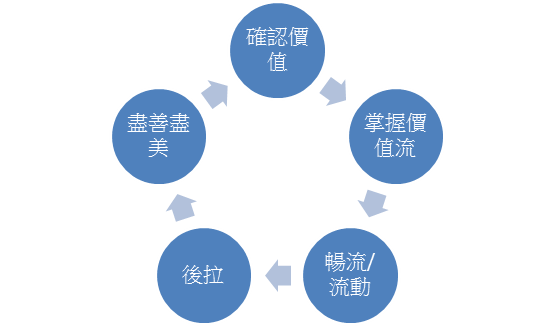

在《Lean Thinking》一書中提到,精實生產的五大原則為確認價值(Value )、掌握價值流(Value Stream)、暢流(Flow)、後拉(Pull)、盡善盡美(Perfection)。

(1)確認價值(Value ):《Lean Thinking》(精實思維)作者認為,精實生產的第一步從確認價值開始,此價值由最終顧客的觀點來定義的,即某特定產品或服務,在某特定時間,以特定的價格提供顧客,顧客滿意的程度。

(2)掌握價值流(Value Stream): 針對提供給顧客的產品或服務之整體活動流程(價值流)中,找出現行價值流中的浪費,將完全沒附加價值的浪費消除之。

(3)暢流/流動(Flow): 朝向流暢的生產方式。為了讓價值流能夠有效率的進行,縮短前置時間,因此消除浪費和無附加價值的活動,最常見的浪費有超量的供應、運輸、庫存、等待、移動和有缺陷的產品或服務。暢流之目的,就是要消除這些浪費,將重點放在批量與品質。

(4)後拉(Pull): 建立後拉的生產方式,有需要時才進行拉的作業(拉原物料、半成品等)。很有彈性的根據顧客需要來提供顧客所需。

(5)追求盡善盡美(Perfection): 精實生產的五大原則實際上是實施精實的五個步驟,從正確地確認價值,掌握價值流,繼而引入連續暢流,再到建立後拉的生產方式,這是一個持續改善的過程,以追求完美為目標:減少勞力、時間、空間、成本及錯誤,因為必須回到第一個步驟:確認價值,重新檢視過程,然後開始下一階段的精實過程,與PDCA循環(Plan-Do-Check-Act Cycle)的循環式品質管理有異曲同工之妙。

總結精實生產的特色:

1、消除浪費;消除任何不能增加附加價值的活動,例如物料搬運、檢測、存貨等無附加價值的活動。

2、使庫存最小化:使用及時生產JIT(Just-In-Time)技術去除幾乎所有的存貨,精實生產方式追求零庫存的完美境界。

3、加速流動:朝向流暢的生產方式。為了讓價值流能夠有效率的進行,縮短前置時間,因此必須消除浪費和無附加價值的活動。

4、由顧客需求拉動生產:由顧客訂單建構拉式生產系統,生產能滿足顧客需求的產品。

5、一次把事情做好:針對每項工作,藉由設計、訓練、參與和承諾,透過團隊合作,讓員工完美執行每一次生產活動。

6、賦權員工:賦予員工參與權利,強調全員參與,讓每位成員有機會參與相關議題討論。

7、與供應商緊密合作:在與供應商保持長期的夥伴關係基礎上,共同建立和維護生產與配銷系統。

8、建立預防故障危害的方法(例如防呆裝置、檢核表等)。

9、建立系統提供即時的回饋。

10、創造持續改善的企業文化。

精實生產最終的目標就是杜絕各種浪費、提高生產良率、追求效率、提昇品質、縮短前置時間、降低成本及少量多樣化,將整體的庫存降低。追求無缺點、零庫存的完美境界,滿足顧客需求。

留言列表

留言列表